Komax AG

Vertrauen, Qualität, globale Logistik

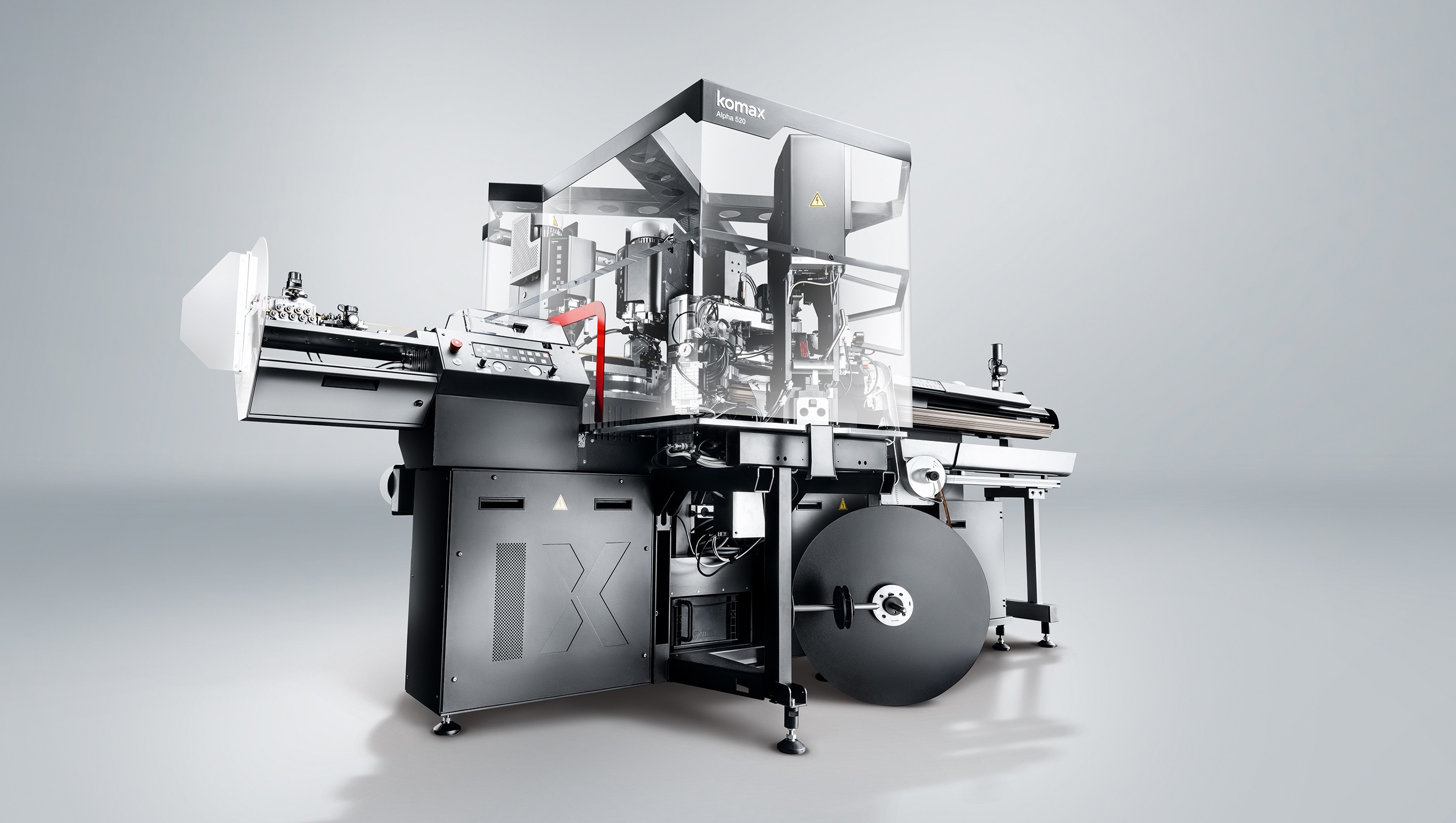

Für die Elektronikkomponenten seiner weltweit eingesetzten vollautomatischen Kabelverarbeitungsmaschinen – darunter bis zu 5 Kilogramm schwere Servoregler und robuste Displays – vertraut Komax schon lange auf Variosystems. Was Anfang der 1990er-Jahre als lokale Zusammenarbeit begann, hat sich über die Jahre zu einer Technologiepartnerschaft mit erstklassiger globaler Logistik entwickelt.

„Wir verlangen von unseren EMS-Partnern, dass sie sich aktiv einbringen und auf die Suche nach besseren, günstigeren und verfügbaren Alternativen bei kritischen Komponenten machen.“

Komax AG

Komax mit Hauptsitz in Dierikon (CH) ist Weltmarktführer für automatisierte Kabelverarbeitung. Das Unternehmen entwickelt und produziert Serienmaschinen sowie kundenspezifische Anlagen mit unterschiedlichsten Automatisierungsgraden. Ergänzt wird das Portfolio durch Qualitätssicherungsmodule, Testgeräte und intelligente Vernetzungslösungen für maximale Produktionsflexibilität und Effizienz. Komax bedient insbesondere die Automobilzulieferindustrie mit rund 3.500 Mitarbeitenden, einem globalen Vertriebs- und Servicenetz und Präsenz in über 60 Ländern.

130

5 kg

4 Tage

30+ Jahre

130

5 kg

4 Tage

30+ Jahre

Komplexe Baugruppen, einfache Zusammenarbeit

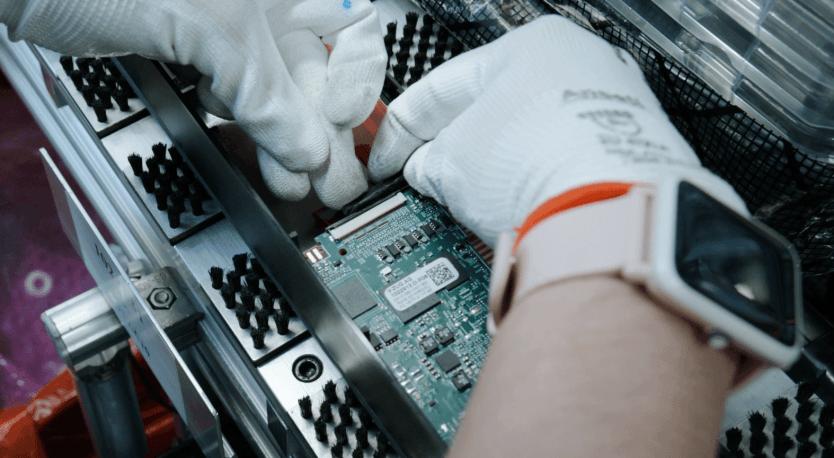

Für die jährlich bis zu 1.000 Kabelkonfektionsmaschinen von Komax – von der Standardlösung bis zur maßgeschneiderten High-End-Anlage – liefern wir rund 130 verschiedene Leiterplatten und Baugruppen. Die Spannweite reicht von wenigen Zentimeter großen Platinen aus Sri Lanka bis hin zu komplexen Servoreglern mit bis zu fünf Kilogramm Gewicht, die in Kroatien aus mehreren Leiterplatten, einem Gehäuse und einer Kühleinheit zusammengebaut werden.

Gemeinsam stark: Komax und Variosystems

„Seit wir Elektronik für unsere Maschinen benötigen, ist Variosystems dabei – das war Anfang der 90er“, sagt René Theiler, Strategischer Einkaufsleiter Elektronik bei Komax. Heute ist Variosystems einer von weltweit drei bevorzugten EMS-Partnern mit einem jährlichen Bestellvolumen von rund fünf Millionen Schweizer Franken. Ausschlaggebend dafür sind globale Präsenz, hohe Professionalität des Teams, Obsolescence Management, Kostentransparenz sowie eine eingespielte Zusammenarbeit mit wenigen, konstanten Ansprechpersonen.

Von Sri Lanka über Kroatien in die Schweiz

Die globale Aufstellung von Variosystems ist ein entscheidender Vorteil für Komax, wie René Theiler erklärt: „Für uns war die Eröffnung des Standorts in Sri Lanka zentral. Wir sind global aufgestellt und vor allem in Asien und insbesondere in China aktiv. Also brauchen wir einen Partner, der das auch ist.“ Ein Großteil der Leiterplatten wird in Sri Lanka gefertigt – viele davon gehen direkt an den Komax-Standort in China, andere an Standorte in der Schweiz, Türkei oder in Deutschland.Ein Teil wird in unserem Box-Build-Kompetenzzentrum in Kroatien weiterverarbeitet: Gehäuse und Kühler werden verbaut, anschließend erfolgt ein Funktionstest mithilfe eines Komax-eigenen Testturms, bevor die Komponenten zur Endmontage nach Dierikon (CH) geliefert werden.

Lieferung auf Knopfdruck

Logistisch ist die Zusammenarbeit eng verzahnt: Ein automatisierter Bestellprozess über das ERP-System von Komax löst wöchentlich dienstags eine Bestellung bei uns aus. Schon am Freitagmorgen um sechs Uhr wird die Ware nach Dierikon geliefert – Just-in-Time, ganz ohne Papier oder PDFs.

Verlässlicher Service entlang des gesamten Lebenszyklus

„Variosystems ist schnell, erreichbar, transparent und hat Verständnis für unsere Anliegen“, betont René Theiler. Grundlage dafür ist ein regelmäßiger, direkter Austausch und ein tiefes gegenseitiges Verständnis auf technischer wie auf menschlicher Ebene. Herausforderungen werden offen angesprochen und gemeinsam lösungsorientiert angegangen mit dem Ziel, stabile Prozesse und reibungslose Lieferketten sicherzustellen.Das Variosystems Customer Success Team unterstützt Komax mit umfassenden Dienstleistungen entlang des gesamten Produktlebenszyklus: Design-to-Cost, Design-to-Supply, Obsolescence Management, Global Supply Chain, Test-Engineering. Dank dieser engen Zusammenarbeit entstehen Lösungen, die genau auf die Anforderungen von Komax zugeschnitten sind – effizient, robust und skalierbar.

Zukunftssicherheit

Ein besonders wichtiges Thema ist für Komax das Risikomanagement. Wir lagern strategisch wichtige Bauteile für Komax ein und sichern so die Lieferfähigkeit selbst in Krisensituationen. „Im Gegensatz zum Wettbewerb hatten wir kritische Komponenten auch während der Pandemie immer zur Hand – das hat uns mehrere Millionen Franken gespart“, so Theiler.Komax setzt bewusst auf EMS-Partner, die sich aktiv einbringen – etwa bei der Optimierung von Stücklisten, beim Austausch von Bauteilen oder bei der Identifikation kosteneffizienter Alternativen. Dabei zählen für Komax neben technischer Kompetenz auch ESG-Kriterien wie EcoVadis, straffe Zahlungsziele und ein transparentes Preisgefüge. Die Strategie ist klar: wenige Partner, starke Beziehungen und ein gemeinsames Verständnis für Qualität, Verlässlichkeit und Zukunftssicherheit.

Im Gespräch mit René Theiler, Strategischer Einkaufsleiter Elektronik bei Komax

Wir konsolidieren die Beschaffung und fokussieren uns auf einen exzellenten Kreis ausgesuchter globaler EMS-Dienstleister. Dabei priorisieren wir starke Zulieferer und verabschieden uns von vielen kleineren Partnern. Das hat strategische Gründe: Die Konzentration schafft Kostentransparenz und Effizienz. Variosystems ist einer von weltweit drei Preferred Suppliers.

Wir erwarten aktiven Input – etwa bei der Suche nach besseren, günstigeren und verfügbaren Alternativen für kritische Komponenten. Die Stückliste muss komplett offen sein, inklusive Preisen. Nur so können wir fair vergleichen. Zudem handeln wir für bestimmte Komponenten direkt mit dem Hersteller Komax-Preise aus. Ein Lager ist für uns Pflicht – wir betreiben konsequentes Risikomanagement.

Wir teilen Bauteile in vier Kategorien ein und legen für besonders sensible Komponenten Sicherheitsbestände an – mit einer Reichweite von 12, 24 oder 36 Monaten. Damit sind wir selbst im Katastrophenfall bis zu drei Jahre handlungsfähig. Das macht meines Wissens sonst keiner unserer Mitbewerber.

Während der Pandemie hat sich das voll ausgezahlt – wir konnten kritische Komponenten liefern, als andere es nicht konnten.

Seit wir Elektronik für unsere Maschinen benötigen, ist Variosystems dabei – das war Anfang der 1990er-Jahre. Sie sind also unser erster EMS-Partner überhaupt. Damals waren die lokale Nähe und die gemeinsame Sprache ausschlaggebend. Heute profitieren wir von der globalen Präsenz und Professionalität.

Für uns war die Eröffnung des Standorts in Sri Lanka zentral. Wir sind global aufgestellt und vor allem in Asien und insbesondere in China aktiv. Also brauchen wir einen Partner, der das auch ist. Variosystems stellt die meisten unserer Produkte in Sri Lanka her – und viele davon gehen direkt weiter in unser Werk nach China, aber auch in die Schweiz, nach Deutschland oder in die Türkei.

Manche davon machen vorher Station im Gerätebau von Variosystems in Kroatien. Dort werden Gehäuse und Kühleinheiten verbaut und die Produkte mit unserem eigenen Testturm getestet. Das globale Set-up von Variosystems bietet uns auch einen entscheidenden finanziellen Vorteil, da wir in CHF und USD abrechnen und so weniger stark von Währungsschwankungen und Wechselkursen betroffen sind.

Sie ist seit vielen Jahren von Offenheit und Vertrauen geprägt. Unsere Ansprechpartner sind absolute Profis – viele betreuen uns schon lange. Mit der Einführung der Customer Success Teams hat sich die Zusammenarbeit nochmals verbessert: ein Gesicht für den Kunden, schnelle Reaktion, Transparenz, Verständnis für unsere Anliegen – so soll es sein.

Wir besprechen unsere Partnerschaft quartalsweise in Synergiemeetings, arbeiten offene Punkte ab und tauschen uns im Engineering aus. Zudem bewerten wir unsere Lieferanten regelmäßig – auch nach ESG-Kriterien. Unsere Partner müssen bei EcoVadis mitmachen und sich stetig verbessern. Das erwarten unsere Kunden aus der Automobilindustrie ganz klar.

Wir verwenden Cookies, um Ihre Website-Erfahrung zu verbessern. Wenn Sie unsere Website weiter nutzen oder auf „Ohne Zustimmung weiter“ klicken, setzen wir nur technisch notwendige Cookies ein. Mit „Alle Cookies akzeptieren“ stimmen Sie zusätzlich Marketing-Cookies zu. Unter „Cookie-Einstellungen“ können Sie Ihre Auswahl anpassen. Mehr dazu in unserer Datenschutzerklärung.

Cookie-Einstellungen

Wir verwenden Cookies, um die grundlegenden Funktionen der Website zu gewährleisten. Sie können für jede Kategorie wählen, ob Sie zustimmen oder ablehnen möchten.

Wir verwenden Cookies, um die grundlegenden Funktionen der Website zu gewährleisten. Sie können für jede Kategorie wählen, ob Sie zustimmen oder ablehnen möchten.

Diese Cookies ermöglichen Ihnen und uns die Nutzung von Basisfunktionalitäten. Sie sind die notwendig für einen funktionstüchtigen Aufruf unserer Webseite.

- Robot/spam detection

- YouTube embeds

- Language selection

- Server session handling for forms

- CSRF/authentication

- Other basic function cookies (e.g., session cookies for navigation and security)

Funktionelle Cookies ermöglichen die Einbindung von externem Inhalt auf unseren Seiten, die Sie nutzen können, ohne unsere Seite verlassen zu müssen.

- Layout preference

- Newsletter signup form cookies (Mailchimp for subscription handling)

Diese Cookies ermöglichen uns personalisierte Werbung und Retargeting über externe Plattformen. Wir nutzen diese Cookies, um unser Angebot für Sie stetig zu optimieren und an Ihre Bedürfnisse anzupassen.

- Google Tag Manager

- Google Analytics

- Google Ads

- Google Ads Remarketing

- Google Conversion Tracking

- Microsoft Clarity

- Meta Pixel

- LinkedIn Insight Tag

- Mailchimp

Der Schutz Ihrer persönlichen Daten ist uns sehr wichtig. Mehr Infos finden Sie in unserer Datenschutzerklärung.

Melden Sie sich für unseren Newsletter an:

Wir freuen uns darauf, Sie regelmässig über das aktuelle Geschehen bei Variosystems zu informieren.